Какая сталь для ножа лучше? Этим вопросом задаются многие люди, которые пришли к тому, что им нужен нож для повседневного ношения или для какой-то определённой работы.

Нож — это такой инструмент, которым все пользуются по-разному. Да, безусловно основное назначение ножа — это резать. Однако зачастую одним только резом всё не ограничивается. Вот, например, у строителей всё строго. Под каждый определённый вид работ есть определённая сталь, которая должна там использоваться и соответствовать приходящимся на неё нагрузкам. В строительстве зданий одна, в строительстве мостов другая, а в строительстве нефтепровода третья. И там всё должно строго соответствовать регламенту, иначе ненадёжная конструкция может разрушится и привести в лучшем случае к большим финансовым потерям, а в худшем к гибели людей. Поэтому в этой сфере ответить на вопрос какая сталь лучше ну например для возведения моста, гораздо проще. А вот с ходу ответить на вопрос “какая сталь лучше для ножа на каждый день?”, куда сложнее. Да и риски при выборе неправильной стали на ноже куда меньше, чем в приведённом мной ранее примере. Ведь в случае с ножами, мы рискуем сколоть режущую кромку, ну или максимум сломать нож. Да это неприятно, но не смертельно.

Если рассматривать сталь с точки зрения ножей, то у неё можно выделить 3 характеристики.

1. Износостойкость.

Или иначе можно сказать “способность удерживать заточку”, “твёрдость”. Все называют по-разному, но суть одна. Этот показатель определяет, насколько долго ваш нож будет оставаться острым.

2. Прочность.

Также можно сказать “пластичность” или “упругость”. Этот параметр определяет, насколько ваш нож будет устойчив к ударным нагрузкам и нагрузкам на изгиб.

3. Ну и конечно же “устойчивость к коррозии”.

Теперь рассмотрим эти параметры более детально, какой и для чего нужен.

Безусловно твёрдый нож — это хорошо, ведь он будет долго держать заточку, и будет круто резать. Так-то оно так, но не всем это нужно. Вот, например собирается человек в поход и понадобился ему нож. Купил он себе нож из твёрдой стали, приехал в лес, начал заготавливать дрова своим ножом… а он у него и сломался.

Всё потому, что он решил разломить полено, после того как загнал в него нож. Остался и без дров, и без ножа. Так что берите топор. Ну а если разобраться в проблеме, то всё становится понятней. Твёрдые, высокоуглеродистые стали слишком хрупкие, поэтому рубить ими что-либо не стоит. Слишком велик риск остаться без нужного инструмента. Если вам нужен нож для каких-либо силовых работ, я бы рекомендовал вам обратить внимание на сталь 12C27.

Это шведская нержавейка, которая обладает большим запасом вязкости и с лёгкостью выдержит и рубящие, и ударные нагрузки. Но заточку, к сожалению, она будет держать не долго. Если же вы хотите, чтобы сталь и рубить могла, и заточку держала подольше, обратите внимание на сталь CPM 3V.

Порошковая сталь американского производства с весьма выдающимися характеристиками. При твёрдости в 60 HRC, имеет очень даже неплохой запас прочности. Однако во влажной среде, вероятнее всего она у вас начнёт патинировать, а то и вовсе заржавеет.

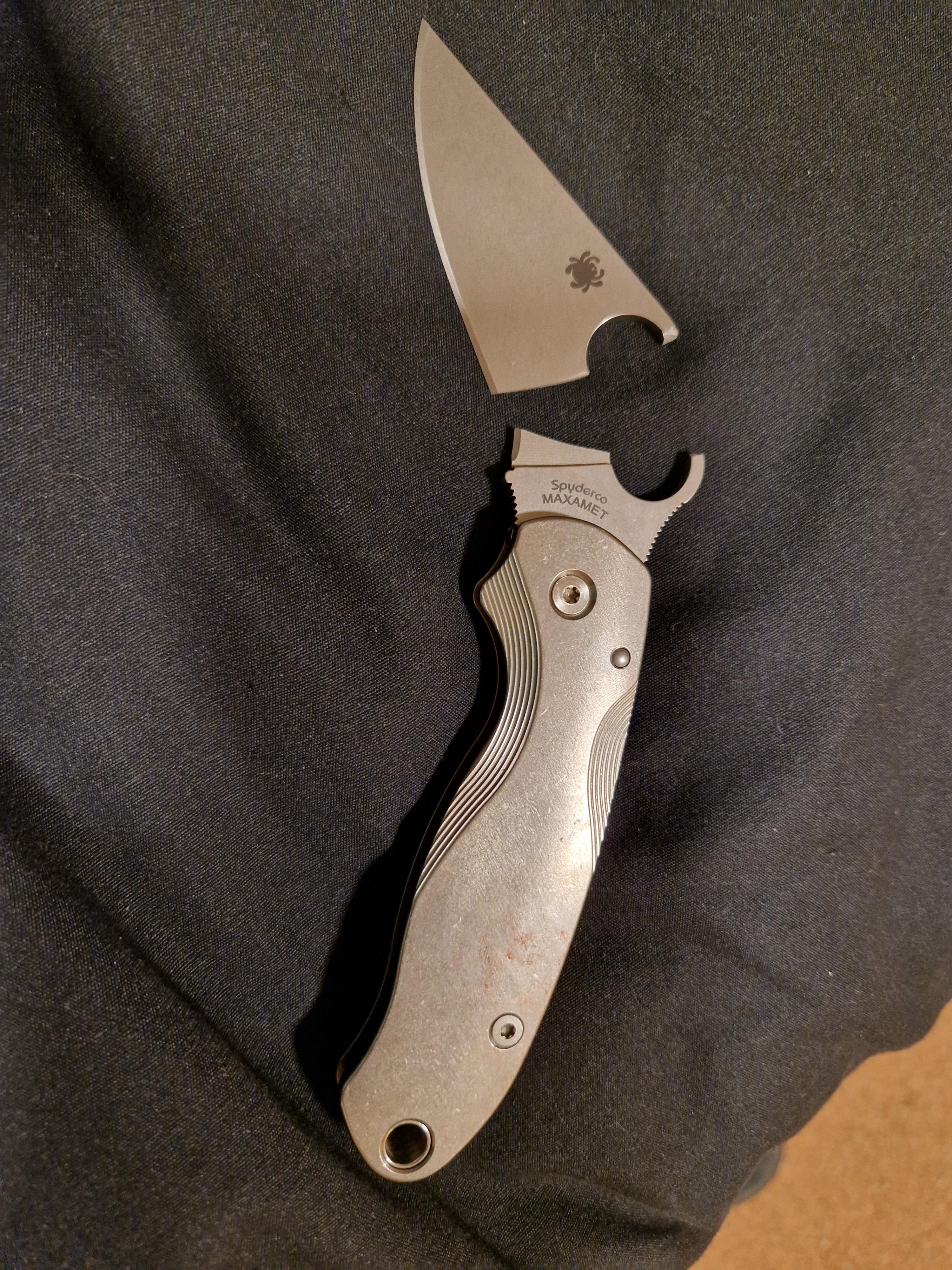

Или ситуация противоположная, человек взял нож из чересчур пластичной стали для того, чтобы регулярно на работе резать очень много картона, или каких-нибудь волокнистых материалов по типу верёвки или ткани. Начинает он работать и осознаёт, что чуть ли не через час работы нож у него абсолютно тупой. Да, так как сталь там пластичная, заточить его можно буквально за 2-3 минуты. Но на пятый раз за день, вам это надоест. Так что в первую очередь для таких работ стоит обратить внимание на высокоуглеродистые стали. Углерод напрямую влияет на способность ножа долго оставаться острым, при правильной термообработке, разумеется. К390, CTS Maxamet или CPM Rex 45 будут очень долго держать заточку и прекрасно резать, однако высокое содержание углерода в составе стали, как я и говорил ранее, влечёт за собой низкую сопротивляемость коррозии. Ну и ковырять или будить что-либо ножом из такой стали просто противопоказано.

Если вы любитель искупнуться с ножом, то сталь для него нужно выбирать особенную.

Коррозионно устойчивые стали, часто используется не только дайверами и яхтсменами или моряками, но и людьми, которые работают с какими-то агрессивными средами. Если не затрагивать порошковые стали, то чем у стали больше коррозионная устойчивость, тем хуже она будет держать заточку, ведь углерода в них мало. Ну, зато они пластичные и быстро точатся. Это такие стали как H1, H2 или LC200N. Первые две это совсем простенькие в плане удержания заточки стали, которые очень быстро будут тупиться. Углерода в них всего 0,12%. Для сравнения во всем известной нержавейке AUS-8 углерода 0.75%, почти в 7 раз больше. Сталь H2 это производная от H1, которая перестала производится. Химический состав одинаковый, но она чуть чище, в плане вредных примесей. Так что по эксплуатационным характеристикам она интереснее. LC200N, уже будет более продвинутой сталью. Углерода, там побольше, 0,3%, но что самое главное в ней целых 0,5% азота. Для ножевых сталей очень солидный показатель.

Такое содержание азота позволяет слали оставаться практически полностью нержавеющей, и при этом дольше держать заточку. Однако даже с таким составом её тяжело сравнивать в плане реза с рядовыми инструменталками и уж тем более с порошковыми сталями.

Короче говоря, как ни крути, всегда приходится чем-то жертвовать. Либо прочностью, либо удержанием режущей кромки, либо коррозионной устойчивостью. Конечно, порошковые стали в этом плане сильно облегчают нам жизнь. Более однородная структура карбидов позволяет получить большую устойчивость к изнашиванию, соответственно и заточку порошки держат лучше нежели прокатные стали с тем же химическим составом. Современные порошковые стали позволяют расширить спектр возможностей стали, однако так или иначе чем-то всё равно придётся пожертвовать.

Но есть стали, скажем так максимально сбалансированные. Они хорошо, держат заточку, хорошо сопротивляются коррозии, и не скалываются при ударных нагрузках. Причём здесь нужно сделать акцент на слове ХОРОШО. Именно хорошо, а не отлично. И в разное время были свои, скажем так тенденции, на универсальные стали. Какое-то время назад одной из самых популярных сталей была американская CPM S30V. Она, можно сказать, была эталоном, на неё равнялись и с ней сравнивали. Создана она была в 2001 году Диком Барбером, которому помогал небезызвестный Крис Рив. Сталь создавалась именно для ножей и зарекомендовала себя просто отлично. При твёрдости до 61 HRC она показывала, на тот момент очень хороший баланс вязкости, удержания РК и коррозионной устойчивости. И лет 10 назад S30V, была просто офигительной сталью, которую использовали очень многие ножевые бренды на своих топовых моделях. Спустя какое-то время на смену S30V начали приходить такие стали как Bohler M390 и CPM 20CV, которые, по сути, являются аналогами. Так что рассмотрим подробнее M390 ввиду её большей распространённости. M390 содержит более высокий процент ванадия и молибдена, что дает ей преимущество перед сталью CPM S30V с точки зрения коррозионной стойкости и удержания кромки. Так что последние лет 5 M390 активно использовалась очень многими ножевыми компаниями как максимально универсальная сталь премиум сегмента. Казалось бы, куда ещё лучше? До 62HRC, круто режет, не скалывается, да ещё и воды не боится. Но как оказалось есть куда.

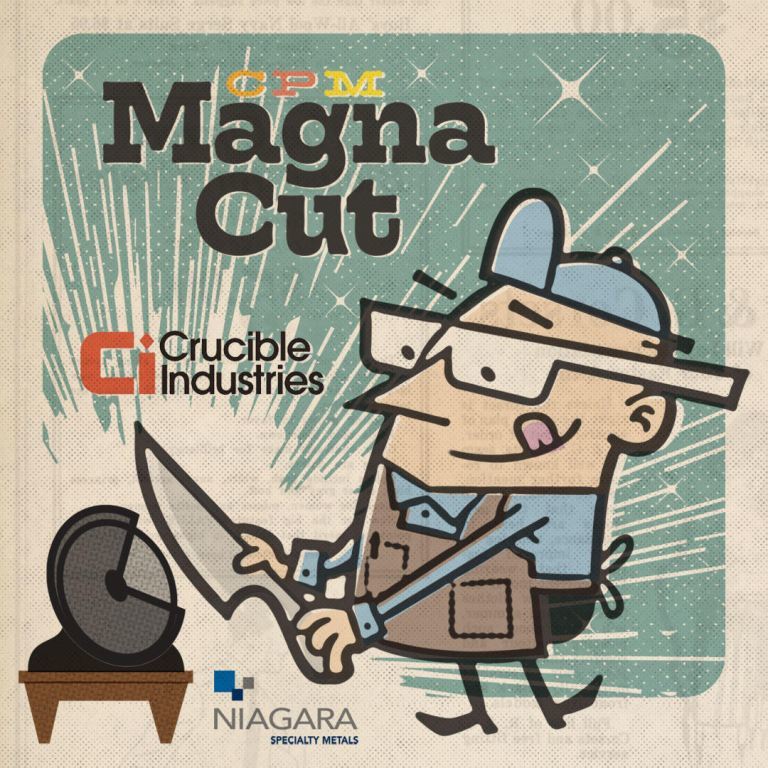

CPM Magnacut.

Сталь, разработанная доктором Ларрином Томасом в 2021 году. Несмотря на то, что стали уже 3 года, широкое распространение она получила только где-то полгода назад. Ларрин Томас далеко не новичок в мире ножей. Отец Ларрина Томаса — известный кузнец дамасской стали Девин Томас, и потому, Ларрин с детства в этой теме. Это и вдохновило его стать профессиональным металлургом. Идея разработки Magnacut доктора Томаса заключалась в том, чтобы создать максимально эффективную ножевую сталь на основе нержавейки, при помощи порошковой металлургии. По словам Ларрина, “основная цель создания этой стали заключалась в том, чтобы получить гораздо большую ударную вязкость, чем в предыдущих вариантах порошковой нержавейки”. И Magnacut успешно продемонстрировал гораздо более высокую ударную вязкость с бонусом в виде великолепной коррозионной стойкости.» Сталь получила просто очень широкое распространение и огласку. Благодаря чему, практически все крупные ножевые производители так или иначе внедряют CPM Magnacut в своё производство. Ну давайте разбираться, что это вообще за сталь такая и где она нужна.

Некоторые могут ошибочно полагать что это суперсталь, которая лучше других сталей держит заточку, совсем не крошится и при этом не ржавеет. К сожалению, это не так. CPM Magnacut — это именно ножевая сталь, которая делалась для ножей, как и CPM S30V. Да, сталь современная имеет очень большой потенциал. При закалке в 63-64 HRC, у неё удержание режущей кромки и вязкость примерно, как у CPM 3V, но при этом она просто изумительно сопротивляется коррозии. Её правильно было бы назвать одной из самых сбалансированных сталей, но никак не лучшей. Ведь если рассмотреть по отдельности каждый параметр, то есть стали, которые превосходят Magnacut

Так, возвращаясь к вопросу о лучшей стали для ножа, её попросту не существует. Каждый должен сам для себя определить какая сталь для ножа лучшая, просто взяв и попробовав несколько разных.

Но и не стоит забывать о том, что выбор стали это конечно важный момент, но вот выбор геометрии клинка куда важнее. По большей части то, как будет резать ваш нож зависит именно от геометрии. Ведь если вы возьмёте нож толщиной в 6 мм, и узким клинком, резать он у вас не будет, какую бы сталь вы туда не поставили. Ну и в обратную сторону это работает также, клинок толщиной 2 мм из 12C27 как ни крути не будет отлично батонить.

И так, подводя итог:

- CPM Magnacut, ка я вижу, это хорошая и сбалансированная сталь с большим потенциалом в EDC и Outdoor сегментах.

- Лучшая сталь для ножа та, с которой вам работать комфортнее всего.

- Режет не сталь, режет геометрия.

Ну на этом, пожалуй, я буду заканчивать. Пишите в комментариях какая сталь у вас любимая, у меня, например, М390, но, честно говоря, очень хочется попробовать что-нибудь из Magnacut.

0 комментариев