Многие, кто не понаслышке знаком с ножевой культурой знакомы с таким типом сплава, как «порошковая сталь» — это сталь, полученная путём прессования и спекания смеси порошков стали и легирующих элементов. Она на порядок дороже обычной, но эта цена справедлива при учёте её преимуществ. В чем же заключаются эти преимущества — попробуем узнать в этой статье.

Сама технология изготовления порошковой стали известна довольно давно: некоторые источники утверждают, что ещё в древнем Египте её использовали при создании ювелирных украшений. Однако широкое применение порошковые стали получили в 60-е годы ХХ века, когда американцы стали активно вводить в сплавы легирующие добавки, чтобы сделать их намного прочнее и долговечнее. С начала XXI века такая сталь обрела особую популярность у ножеделов со всего мира, так как она обладает уникальными характеристиками, которых не добиться при обычных условиях.

Клинки, изготовленные из порошковой стали обладают такими свойствами, как: высокая твёрдость, повышенная коррозийная стойкость и износостойкость, термостойкость и длительное сохранение режущих свойств без заточки. Достигаются такие показатели за счёт возможности добавления большего количества легирующих элементов (хрома, молибдена, ванадия, кремния) в состав стали без потери её прочности. При таком производстве количество углерода в сплаве может достигать до 4%, при том, что обычный сплав не способен содержать больше 2%, не став при этом чугуном.

Вся суть в карбидах — твёрдых тугоплавких соединениях углерода. От распределения карбидов в стали и зависит её прочность. Ведь чем они крупнее и чем менее равномерно они распределены — тем более хрупким будет изделие. Порошковая металлургия позволяет снизить их размер и распределить равномерно в структуре стали.

Процесс создания порошковой стали для ножей:

- Расплав состава стали распыляется с помощью специального оборудования в среде азота. Получается металлический порошок с равномерным распределением карбидов за счёт их быстрой кристаллизации в "каплях" сплава;

- Потом обрабатывают, после чего засыпают в вакуумную пресс-форму из пластичных материалов;

- Содержимое контейнера спекается под давлением;

- Полученный при спекании слиток подвергается дальнейшей обработке (ковка, прокат).

Таким образом получается сверхвысокоуглеродистая и высоколегированная сталь, выдерживающая закалку почти до 70 единиц шкалы Роквелла, при этом более прочная, чем при обычной технологии получения сплава.

Порошковые стали требуют больше ресурсов, технология здесь сложнее, поэтому и ножи из них дороже. В то же время, производство — безотходное: все остатки можно снова переработать в порошок и возобновить цикл. Поэтому все больше производителей переходят на них.

На данный момент на ножевом рынке представлены множество порошковых сталей от разных производителей. Лидерами в своей отрасли являются стали американского производства Crucible Industries и сплавы австрийского холдинга Böhler-Uddeholm. Все они различаются по своим характеристикам и классам, но давайте рассмотрим несколько самых популярных представителей.

ZDP-189

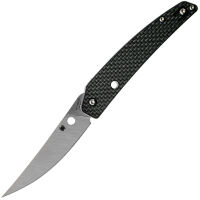

«Суперсталь» из Японии, которую используют в дорогих ножах. Ножи из нее особенно хорошо режут и держат заточку за счет высокого содержания углерода — до 3%. Это одна из самых сбалансированных по составу сталей — её твёрдость достигает до 69 единиц по шкале Роквелла, она устойчива к коррозии и ударам. ZDP-189 можно встретить преимущественно на ножах под брендом Spyderco.

CPM S30V

Мартенситная сталь, которую разработали выдающиеся мастера Дик Барбер и Крис Рив. Одна из самых лучших и популярных порошковых сталей. В ней меньше ванадия, поэтому ее легче шлифовать и точить, и он равномерно распределен: такие ножи можно свести к режущей кромке максимально тонко, чтобы добиться наилучшей остроты. Её часто используют именитые европейские и японские ножевые мастера.

Elmax

Европейская сталь с молибденом, ванадием и хромом. Легко точится, долго держит заточку и очень устойчива к коррозии. Является сталью премиум-класса. Часто можно встретить на клинках ножей отечественных мастеров.

Vanax 35 и Vanax 75

Фактически Vanax 35 является высокоазотистой версией таких сталей, как Elmax или M390 (с несколько увеличенным содержанием молибдена), Vanax 75 близка по составу к Vanax 35, отличаясь главным образом по содержанию ванадия и азота (при чуть меньшем содержании молибдена).

Обе стали при высокой стойкости (Vanax 75, я думаю, вообще должна быть одним из лидеров) обеспечивают высокие механические свойства и высокую коррозионную стойкость (в том числе в присутствии хлоридов). Это первые стали с весьма высокой стойкостью РК на ноже, имеющие коррозионную стойкость, достаточную для применения их в пищевой индустрии и для эксплуатации в морской воде.

0 комментариев